航空航天炭 / 石墨密封材料的研究

2020-11-25

2020-11-25

470

470

动态

动态

在密封学中根据对偶面的两侧是否发生相对运动,密封包括动态密封和静态密封。就动态密封而言,以摩擦面为分界线,如果密封装置的动环和静环二 者之一采用石墨材料,或其中之一采用嵌入石墨材料的设计方法即称为石墨密封,它充分利用了石墨材料的优点。石墨密封材料由美国联碳公司于19世纪60年代发明,作为一种优秀的封严材料被冠以“密封王”的头衔。

其具有许多优良的性能,如低密度、 自润滑性能、化学稳定性好、高导热性、低膨胀性、 摩擦系数小、良好的可加工性等,这些都是封严材料不可或缺的。由于石墨材料的这些优点,其作为密封材料在航空、航天领域起到了不可替代的作用。航空航天密封材料主要用于航空航天器的推进、液压和气动等系统的管道、阀门和箱体等部件的静密封和动密封,以及结构和防热系统部件的密封。密封材料的性能直接决定密封的可靠性。

虽然石墨材料由于其具有耐高温、耐腐蚀和自润滑等诸多优点,作为涡轮泵的动密封、航空发动机轴间密封元件已日益普遍。但随着航空、航天技术的发展和进步,对密封材料提出了越来越苛刻的要求。例如,在高低温(-183~600℃)、高密封压差(出入口压差40~50MPa)、高速旋转(17000~40000r/min)、剧烈振荡的氧化气氛下工作,航空发动机主轴密封材料也需在高速旋转产生的巨大离心力条件下工作。

因此,研究在恶劣工作条件下满足使用 要求的高性能炭/石墨密封材料,对支持我国航空、 航天事业发展具有重要意义。

1 应用现状

航空、航天工业中常用的炭 / 石墨密封材料主要 有柔性石墨密封材料、增强石墨复合材料和C/C复合材料三种。

1.1 柔性石墨密封材料

柔性石墨密封件的品种很多,主要有 : 石墨纸、定型填料、编织填料、缠绕垫片、增强垫片。上世纪80年代中期,美成功研制出由天然鳞片石墨 深加工制得的柔性石墨材料。柔性石墨材料由于具有良好的自润滑性能和热导率,较小的线膨胀系数和摩擦系数,以及较大的化学惰性,可替代石棉和橡胶材料,成功应用于航空、航天等高技术领域的密封材料。虽然柔性石墨密封材料具有很高的可压缩性和回弹性,但强度太低,仅能用于低压静密封。

1.2 增强石墨复合材料

增强石墨密封件,常用于动密封,作为机械密封件的摩擦副和旋转接头的摩擦件。通常的制备工艺是采用超细颗粒焦为骨料、煤沥青为粘结剂经混捏、压制成型后,经焙烧或根据需求进行沥青 浸渍后再石墨化处理制得坯料。目前哈碳厂以增强石墨复合材料为主要研究方向,其研制的密封材料 MX10、MX11、MX92等均属于此类产品。此类石墨坯料密封性能差,还需要通过其他材料(如树脂、金属等)浸渍石墨以改善其密封性能。

1.2.1 浸渍树脂

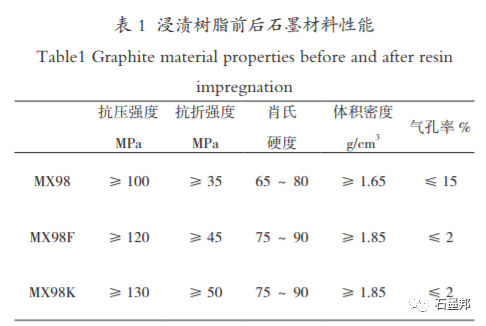

浸渍用树脂一般为酚醛树脂和呋喃树脂。哈碳厂自主研制的MX98F和MX98K属于此类产品。其中MX98F是浸渍酚醛树脂、MX98K是浸渍呋喃树脂,应用于我国某战机主液压泵,作为密封材料保证液压泵无泄露运转正常。

1.2.2 浸渍金属

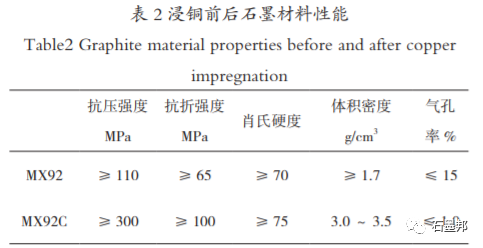

金属浸渍石墨可以保持两者的优点。常用的浸渍金属有锑、银、铅以及铜等。MX92C 是典型的浸铜石墨,为北京航天动力研究所研制的 XX 型火箭发动机做配套石墨密封材料。

1.2.3 浸渍无机盐

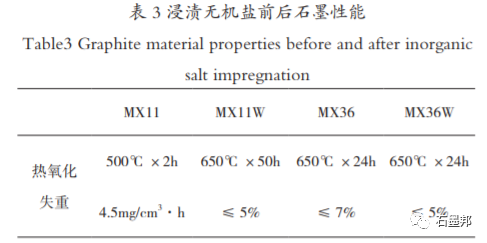

石墨材料在400 ℃ 以上容易发生氧化反应,使得材料的机械性能变差,利用无机盐浸渍后,可对石墨材料有效的保护作用。MX11W 和 MX36W 均使用磷酸盐溶液为浸渍剂,采取真空、加压的方式,进行无机盐浸渍。MX11W作为俄制АТГ石墨密封环的国产替代产品,应用于我国某大修机型 АЛ31Ф发动机;MX36W是某工程配套用耐高温机械密封用石墨材料,应用于某型号航天发动机。

1.3 C/C 复合材料

C/C复合材料主要制备方法有CVI法和液相浸渍 - 碳化法两种。虽然有比石墨材料更高的力学性能, 但C/C复合材料存在着制备周期长和成本高的缺点。由于碳纤维复合密封材料预制体内部很多闭孔孔隙,很难做到高密度,所以如何提高碳纤维复合材料的密度成为C/C复合材料作为航天用高性能密封材料的瓶颈问题。

2 存在问题及解决方案

2.1 存在问题

限于炭石墨材料不能兼具结构-功能一体化的缺陷,传统炭石墨材料的非均质结构缺陷、随机性微裂纹、轴向力学强度低等问题难以避免,直接导致其难以满足更高速、更高强和更长寿命等的苛刻工作条件。目前炭石墨材料多是以焦炭为骨料、煤沥青为粘结剂经混捏成型,焙烧,或根据需求进行浸渍后再石墨化处理制得。因在成型过程中,生坯内部的刚性骨料颗粒存在的堆积搭架特征,以及在热处理过程中,有机相粘结剂会发生从熔融渗隙迁移 - 热分解-热缩聚-半焦化-焦化-热收缩的变化,由此导致在炭/石墨材料的不同炭相界面间不可避免的产生结构缺陷。而炭/石墨材料内部的裂纹、孔隙等结构缺陷对材料的密封性能有着至关重要的影响。

2.2 解决方案

2.2.1 超细颗粒各向同性石墨

各向同性石墨通常使用冷等静压机进行压制成 型,其特点是制品各方向所受压力相同,同时采用超细颗粒原料作为骨料,可以有效的提高石墨制品 均一性。超细颗粒骨料制备的石墨材料致密性更好, 能明显提高石墨制品的机械强度和力学性能。

2.2.2 浸渍增强石墨材料性能

浸渍树脂使得材料的孔隙率减少,致密度提高,材料的弯曲强度增加,密封性能优异。哈碳厂自主研制的 MX98F 和 MX98K 属于此类产品。浸渍树脂 前后性能对比如表1所示:

浸渍金属使得材料的孔隙率减少,材料强度、密度大幅提高。既保证了良好的密封性能,又可满足恶劣工况下对材料高强、高密的要求。MX92C 就 是典型的浸铜石墨,浸铜前后性能对比见表 2:

通过对热氧化失重率的比较,可明显发现浸渍无机盐能有效提高石墨的高温抗氧化性能。MX11W和MX36W均是采用磷酸盐溶液作为浸渍剂,浸渍无 机盐前后热氧化失重性能对比如表3所示:

2.2.3 添加新材料调控结构缺陷

若能在炭/石墨材料中引入一定量的新材料如碳纤维、石墨烯等,起到调控结构缺陷的目的,材料性能将会有突破性的提高。碳纤维难分散、不易混 均的难点能够解决,将能够大幅度提高石墨材料的抗拉、抗折强度等力学性能,满足石墨密封材料在航空、航天领域更加苛刻的使用要求;石墨烯的制 备及应用是一项不可避免的难题,现阶段可以降低难度通过特定的方法制备某种类石墨烯的低维石墨材料,并可以通过分散等工艺设计引入炭石墨材料。利用新材料调节结构缺陷,提高材料性能,使其达到结构—功能一体化,还需要大量的深入研究。

2.2.4 物理提纯与化学提纯

可通过适当提高石墨化过程中热处理温度,使石墨密封材料获得较高的石墨化度,降低杂质含量减少表面活性点,从而实现物理提纯的效果;同理通过化学方法,如氟化提纯、氯化提纯,对石墨密封材料进行处理,大幅度减少杂质含量,实现化学提纯的目的。提纯的效果越好,石墨密封材料表面活性越低,其抗氧化、耐腐蚀等化学稳定性越高。

3 国内外材料替代方案

3.1 数据分析

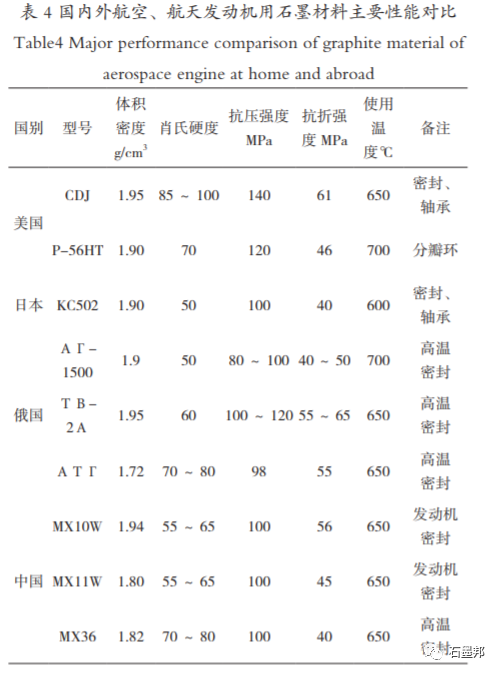

随着我国航空、航天事业的飞速发展,航空、航天用炭 / 石墨密封材料也在不断更新。从最开始的依靠进口材料到模仿国外先进技术,再到现在能 够自主研发各种配套材料,这是几代科研工作者不畏艰苦、努力奋斗的成果。在这一过程中哈尔滨电碳厂同样做出了应有的贡献,研发制造了 MX11W、 MX98系列、MX36W等石墨密封材料,成功替代了多种进口材料。国内外航空、航天发动机用石墨材料主要性能如表 4 所示。

通过上表性能对比可以发现,哈碳厂研制生产的石墨密封材料性能,已接近或超过国外石墨材料,达到国能一流水平,可以满足替代进口材料的要求, 为我国航空、航天事业完全自主国产化提供有力支持。

3.2 国内外材料替代方案

哈尔滨电碳行研制生产的多种石墨密封材料, 如 MX10、MX11W、等,已成功替代国内外石墨材料, 应用于航空航天领域,并得到广泛推广。

3.2.1 某大修机用石墨密封材料

为了摆脱我国某机型用XX型发动机大修受制 于人的局面,沈阳黎明公司委托哈碳厂对 XX 型发动 机用俄制 АТГ 碳石墨材料进行国产化研制,新的 替代产品为MX11W石墨密封材料。