我国石墨选矿技术及装备进展

2020-11-17

2020-11-17

1361

1361

专家视角

专家视角

石墨具有良好的耐高温性、导电性、导热性、润滑性、化学稳定性和抗热震性等[1],不仅是航空航天、国防军工、高端装备制造、新能源、新材料、信息技术、节能环保产业的重要原料,而且还是耐火材料、电极电刷、铅笔、铸造、密封、润滑等传统工业领域的重要原料。中国是世界石墨储量及产量最大的国家,石墨选矿技术及装备水平长期处于世界领先地位。

目前,我国石墨选矿企业已经多达50余家,各种加工企业200多家,形成了约160万t/a石墨精矿的产能。2014—2019年全球石墨精矿产量一直徘徊在90~120万t/a,其中,中国约占全球产量的60%。可见,深入开展石墨选矿技术及装备的研究对于提升我国石墨产品的国际影响力有着重要的意义。

1 石墨选矿工艺技术研究进展

与绝大部分矿种不同,晶质石墨选矿既要求石墨精矿品位高,又要求尽可能保护石墨矿物的晶体结构,因此,石墨选矿技术及装备有鲜明的特点。

1.1 碎矿工艺

由于石墨矿石的硬度一般为中硬或中硬偏软,因此,选矿厂的破碎流程比较简单,常采用三段开路、两段开路甚至一段开路破碎流程,也有新建选厂采用三段一闭路破碎流程。

1.2 磨矿技术

为了保护石墨鳞片的结晶形貌,提高精矿的大鳞片率,我国科研工作者开展了大量的研究工作。这些研究工作,主要可概括为磨矿介质形状、磨机形式、浮选机形式和浮选工艺流程等4方面。袁慧珍[2]研究了球、棒、柱及筒棒等4种磨矿介质在粗磨过程中保护大鳞片石墨的效果;孙小旭[3]、宋广业[4]、刘文质[5]、谢朝学[6]等研究了盘磨机、碾磨机、振动磨、砂磨机、立式磨、立式搅拌磨作为石墨精矿再磨设备在保护石墨大鳞片方面的效果;刘海营[7]等研究了浮选柱和浮选机选矿效果的不同;劳德平[8]、杨秀风[9]等研究了不同中矿返回工艺、精矿预先筛分等工艺对精矿质量的影响等。在大量研究及生产实践的基础上,形成了目前普遍采用的工艺技术。

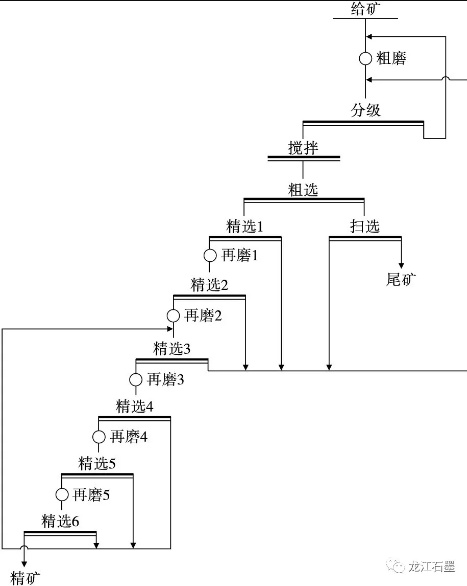

1.3 选矿工艺

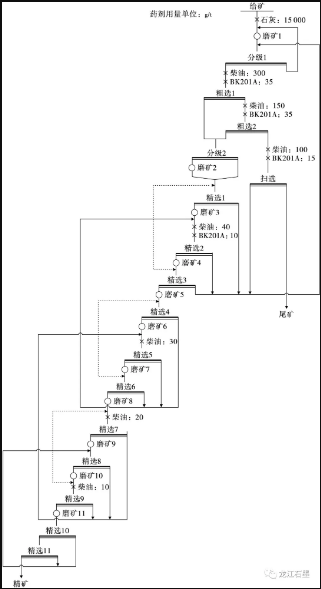

晶质石墨多采用粗精矿多段再磨、多段选别、中矿顺序(或集中、分段集中)返回的闭路流程。正常情况下,选矿回收率可达85%以上,部分选厂可达90%以上;精矿品位通常在90%以上,细鳞片石墨精矿的品位通常达到93%以上。有些矿山也尝试了中矿集中、或部分集中再磨流程。20世纪80年代,我国大部分石墨选矿厂对粗精矿采用3~5次再磨再选工艺,目前大部分选矿厂采用8次以上的再磨再选工艺,有的甚至采用11次再磨再选工艺。采用多次磨矿的原因主要是保护石墨大鳞片少受损坏,提高精矿中大鳞片石墨的产率。

根据原矿特点,晶质石墨选矿工艺类型可分为以下几种:

(1)粗鳞片石墨矿。该类型矿石的特点是石墨鳞片大、可浮性好,石墨原生粒度一般为0.6~2 mm、含量在1%~10%,并含有一定量的云母。选矿以保护大鳞片为主,精矿品位控制在87%左右甚至更高,以利于提高大鳞片产率,最终精矿+80目含量在40%~60%。

(2)中鳞片石墨矿。该类型矿石的石墨鳞片大小中等,可浮性好,石墨原生粒度为0.2~0.6 mm、含量在4%~15%,云母含量少,仍以保护石墨鳞片为主,尽量提高大鳞片产率,精矿品位可控制在86%~90%,+100目含量在40%~60%。

(3)细鳞片石墨矿。该类型矿石的石墨鳞片小,可浮性中等,石墨原生粒度为0.03~0.2 mm、含量在6%~15%,对产品侧重提高纯度,但也要兼顾保护大鳞片,可适当降低回收率,精矿品位一般在90%左右,有些高达98%,+100目含量在5%~20%。该类型矿石应强化选矿过程,选矿采用多段磨矿、多段选别流程。

(4)隐晶质石墨矿。隐晶质石墨的结晶粒度通常小于1 μm,因此,通过浮选的方法提高精矿品位往往很难有明显的效果。目前,中国隐晶质石墨的开采量不大,通常采用手选的方法获得较高品位的石墨精矿。湖南鲁塘石墨矿原矿品位为65%~68%,手选精矿品位70%~88%,尾矿品位小于60%。南方石墨公司建设了年产20万t微晶石墨的生产线,一期工程微晶石墨回收率大于92%,精矿品位约为82%。

我国某大鳞片石墨矿的选矿工艺流程见图1,某中细鳞片石墨矿的选矿工艺流程见图2。

2 石墨选矿药剂

石墨是已知矿物中浮游性能最好的矿物之一,常规浮选工艺中使用的药剂较为简单。

(1)捕收剂。

我国石墨矿选矿常用的捕收剂为煤油或者柴油。梁国志[10]合成了一种兼具起泡性能和捕收性能的药剂DF,并进行了工业试验。黎军[11]曾使用液体石蜡作为捕收剂与传统的煤油进行对比,回收率和固定碳含量分别提高了8.22和5.37个百分点。此外,代号为MB25、MB125、MF和GB[12,13]的药剂也偶见报道用于石墨矿的选矿试验,但实际工业应用较少见。

(2)起泡剂。

石墨矿选矿中常用的起泡剂有2#油、BK201和杂醇等,4#油也曾作为起泡剂用于石墨矿石的选矿,但因其刺激性气味较重,目前已经不再使用。方和平[14]在实验室进行的试验表明,仲辛醇的起泡性能好于2#油。MIBC是国外最常使用的起泡剂,吴柏君[15]发现其性能优于其他起泡剂,但由于其售价较高,在我国选矿厂很少使用。杂醇是石油化工的副产品,价格较低,目前在我国使用普遍。

(3)调整剂。

由于石墨矿石中含有不同种类的非目的性矿物,为了保证石墨精矿的品质,常会使用一些调整剂。若石墨中含有黄铁矿,常添加石灰加以抑制。脉石中含有石英、云母或硅酸盐矿物时,常使用羧甲基纤维素钠、水玻璃、或按比例混合的这2种药剂,以达到抑制脉石的作用。总体来说,大部分选矿厂不用调整剂,但萝北地区的选矿厂每吨原矿普遍使用5~10 kg的石灰。

3 石墨选矿装备

与金属矿相比,我国石墨选矿厂的规模普遍较小,处理量以1 000~2 000 t/d居多。

3.1 浮选设备

(1)石墨矿专用浮选机。

早期由于石墨矿选矿不受重视,且受到选矿厂规模的限制,大多数采用自吸气式A型浮选机,或者A型浮选机的升级产品——SF型浮选机。这种类型浮选机在黑龙江地区的石墨矿应用较广泛,但由于设备的针对性问题,浮选液面常出现翻花、溢槽等不稳定现象。为消除常规浮选机在石墨矿石选矿中的不足,北矿机电科技有限责任公司(BGRIMM-MAT)结合石墨矿物颗粒中往往兼有大鳞片和细粒级的特点,且常规浮选机的矿浆循环方式紊流强度高,对石墨鳞片损害大,对细粒级选择性差等情况,研制出石墨矿专用浮选机。石墨矿专用浮选机通过在浮选机内设置低阻尼稳流栅板降低槽体横截面积,增强大鳞片石墨在运输区的悬浮能力,降低浮选机分离区的紊流强度,在保护大鳞片的同时减少其在气泡上的脱落概率,保证回收率。通过增设循环通道实现矿浆选择性循环,为细颗粒石墨获得更多与气泡碰撞的机会,兼顾细颗粒回收率。黑龙江鸡西某石墨矿在其扫选作业采用新开发的2台8 m3石墨专用浮选机(图3),提高了粗颗粒石墨的回收率。

(2)石墨矿专用浮选柱。

BGRIMM-MAT除研制了石墨矿专用浮选机,还结合石墨选矿的特点研制出石墨矿专用浮选柱。由于常规浮选柱生成气泡的尺寸范围窄,难以满足宽粒级石墨浮选动力学要求。石墨矿专用浮选柱借助压力释放和高速剪切双重机理,使一部分空气在石墨颗粒表面包裹析出微泡,另一部分空气依靠高速流剪切形成小气泡。析出的微泡与剪切形成的小气泡互相碰撞显著提高矿化概率。石墨精选作业产率大、泡沫流动性差,采用强制刮泡技术使泡沫产品尽快排出,避免泡沫长期滞留在浮选柱内导致的矿物颗粒脱落,在高富集比条件下保证了大鳞片石墨的回收率。黑龙江宝泉岭某石墨矿采用BGRIMM-MAT开发的ϕ800 mm×7 000 mm型气矿协同浮选柱(图4)开展的工业试验表明,与浮选机相比,浮选柱用于精选作业,显著提高了精矿品位、大鳞片率和选矿效率,但是回收率稍低。

我国研制的石墨专用浮选设备由于性能优良,开始走向世界。莫桑比克某处理能力5 000 t/d的石墨矿采用BGRIMM-MAT生产的20 m3、10 m3和6 m3等多种规格的浮选机共计51台套,这为我国石墨专有浮选装备的大规模推广应用起到了良好的示范效应。

3.2 再磨设备

常规的石墨再磨设备有2种,一种是长筒式球磨机,一种是立式搅拌磨机[16]。BGRIMM-MAT针对石墨矿不同的选矿工艺特点,对原应用于非金属矿领域的GJM型立式搅拌磨进行了优化,设计出石墨矿专用的GJM型立式搅拌磨机。石墨矿专用的GJM型立式搅拌磨机根据搅拌轴的类型不同,可分为叶轮式和搅拌棒式[3];根据工艺(工况)的不同,分为单槽式、双槽式和多槽式。鸡西某石墨矿不同的选矿厂使用了近20余台套GJM5-55及GJM1-110型搅拌磨机,与原球磨机相比,浮选功耗整体降低了25%左右,大片率提高约5个百分点。甘肃某石墨矿采用了8台GJM7.5型单槽搅拌磨机和6台GJM5型单槽搅拌磨机(图5),最终精矿品位达到94%~96%。

同时,BGRIMM-MAT还研发了全套试验室设备及选型工艺,目前已为国内外20多家石墨选矿企业提供了选型服务。此外,再磨介质也不采用常规钢球,而采用玻璃球或者陶瓷球,以达到更好的磨矿效果。

3.3 筛分设备

由于石墨的密度低,石墨的颗粒呈片状,浮选的精矿呈泡沫状漂浮在矿浆表面,在筛面上容易随水流漂移,因此,普通振动筛、弧形筛、圆筒筛等对石墨精矿的筛分效率皆很低。有些石墨企业研究了连续筛分的湿法滚筒筛,但是筛分效率很低,产品质量难以控制。唐山陆凯科技有限责任公司对于传统的振动筛进行了改进,在粗磨后采用FGY型高频振动筛,处理能力达10~15 t/h,筛孔宽采用1.2~2.5 mm;再磨阶段根据产品的粒度采用叠层高频振动筛。笔者根据石墨矿石性质的特点,研究了一种间歇式湿法滚筒筛,取得了很好的筛分效果。石墨的脱水系统现场见图6。

同时,BGRIMM-MAT还研发了全套试验室设备及选型工艺,目前已为国内外20多家石墨选矿企业提供了选型服务。此外,再磨介质也不采用常规钢球,而采用玻璃球或者陶瓷球,以达到更好的磨矿效果。目前,我国石墨矿选矿厂皆采用干燥后精矿筛分的工艺,将石墨产品分成不同质量级别,所采用的是筛分面粉的设备(我国称为高方筛),其原理与回转分级筛基本相同,也加了很多振动球、清理块,相当于将多层平面回转筛叠加到一起,可以做很多层,所以筛分面积很大。

4 结 语

(1)石墨矿石的碎矿工艺流程比较简单,但种类较多,主要有三段开路、两段开路甚至一段开路破碎流程,也有选厂采用三段一闭路破碎流程。

(2)石墨矿石的磨矿既要使有用矿物和脉石矿物解离,又要保护石墨鳞片的晶体结构,因此,磨机、磨矿介质和磨矿强度的选择都很重要。(3)石墨矿石的选矿多采用粗精矿多段再磨、多段选别、中矿顺序(或集中、分段集中)返回的闭路流程。对于粗鳞片石墨矿石、中鳞片石墨矿石、细鳞片石墨矿石和隐晶质石墨矿石选矿工艺流程往往因关注点不同而不同。(4)因石墨的可浮性好,因而石墨矿石的浮选药剂相对较简单,捕收剂常用煤油或者柴油;起泡剂常用2#油、BK201和杂醇;调整剂主要有石灰、羧甲基纤维素钠、水玻璃等。(5)石墨矿石在可浮性和矿石密度等方面与其他矿石差异较大,导致传统的浮选机和浮选柱选别效果均不理想,但石墨矿专用浮选机和专用浮选柱的浮选效果较好,一面世就得到广泛的应用。(6)新研制的石墨矿专用的GJM型立式搅拌磨机与传统球磨机相比,浮选功耗下降明显,大片率明显提高。(7)FGY型高频振动筛和间歇式湿法滚筒筛都是石墨矿石筛分的改进型设备,具有良好的应用效果;而干燥后精矿的筛分主要采用高方筛,可以做很多层,具有很大的筛分面积。

作者丨刘之能1,2,3 申士富1,2 刘海营1,2 王金玲1,2 钱志博1,2(矿冶科技集团有限公司 矿物加工科学与技术国家重点实验室 北矿机电科技有限责任公司)

来源丨现代矿业 2020年08期 黑龙江省石墨产业协会整理,转载请注明出处